公司新聞

-

PCB下板機:自動化流水線中的重(chóng)要環節(jiē)

PCB下板機是一個智能化電子設(shè)備,主要用於承接出PCB板的SMT線上(shàng)自動運輸,並實現自動卸載(zǎi)和收(shōu)集。 該機器由運輸係統、卸板係統、收集係統(tǒng)、控製係統等(děng)部分組成。屬於SMT周邊設備的其中一種產品。 全自動下(xià)料機和上板機的工作原理相差(chà)不大,今天先有晟典電子設備講解下料機(出料機(jī))的工作流程 1. PCB傳送:已(yǐ)經完成組裝的PCB通過傳送帶或輸送機(jī)運輸至下板機(jī)區域。 2. 卸載:當PCB進入下板機區域時,卸板係統會迅速將PCB從傳送帶上卸載下來。 3. 收集(jí):卸載(zǎi)的PCB板會經過收集係統進(jìn)行分類和收集,通常采用堆疊或分組方(fāng)式,便於後續處理和包 裝。 4. 運輸:收集完畢的PCB板會通(tōng)過運輸係統繼續自動化地傳送至後續工藝或包裝區域。 出板機(SMT下料機)在電子(zǐ)產(chǎn)品製造中的重要性: 1. 提高生產效率:可以自動化地完成卸載和收集工作,替代了人力操作,大大減(jiǎn)少了時間和人工成本, 提高了生產效率(lǜ)。 2. 降低操(cāo)作風險:由於PCB下(xià)板機實現了(le)自動(dòng)化(huà)操(cāo)作,避免了人為因素對PCB的損壞和誤操作的風險(xiǎn),保 證了產品質量和穩定性。 3. 節約空間成(chéng)本:通過合理的設計和(hé)布局,PCB下板機可以充分(fèn)利用空間,減少生產線的占地麵積,節 約了資源和(hé)成(chéng)本。 4. 適應多樣(yàng)化需求:PCB下板機可以根據不同尺寸和複雜度的PCB自(zì)動調整卸載和(hé)收集方式,適應多樣化(huà) 的生產需求,提供靈活的(de)工藝解決方案。 PCB下板機作為SMT生產線的自動化環節,通(tōng)過提高生產效率、降低操作風險、節約空間成本和(hé)適應多樣 化需求,為電子(zǐ)產品製(zhì)造業帶來(lái)了巨(jù)大的便利和效益。隨著科技的不斷進步和工業4.0的發展,SMT周邊 設備晟典電子將繼續進行創新和改進,推動電子產品製造行業向更高效、智能化的方向發展。

新聞中心 / 公司新聞 / 2023-07-08 15:11:40

-

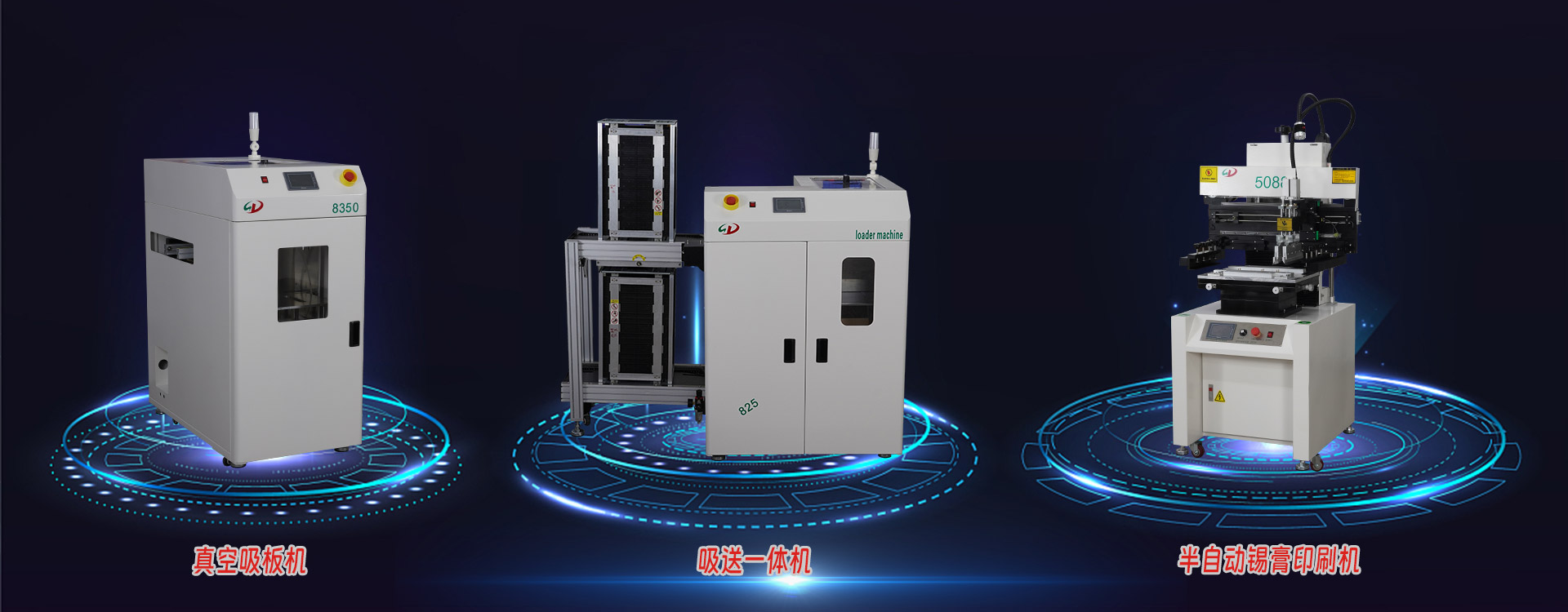

SMT設(shè)備:現代電子製造的核心支撐

SMT設備(bèi)的基本原理

SMT設備是用於電子元器件表麵貼裝(zhuāng)的自動化機械係統。它主要由晟典自動貼裝機、回流焊爐、晟典印刷機和(hé)檢測設備等組(zǔ)成。其中,自動貼裝(zhuāng)機是SMT設備中的核心部件,通過精確的位置控製和自動化的操(cāo)作(zuò),將微小的電(diàn)子元器(qì)件粘貼到PCB(Printed Circuit Board,印刷電路板)上。

SMT設備的(de)工作流程(chéng)

1. 印刷:在印刷機(jī)的輔助下,將焊膏(gāo)均勻(yún)地塗抹在PCB上,該焊膏用於固定和連接(jiē)電子元器件(jiàn)。

2. 貼裝:自動(dòng)貼裝機根據預定義的程序,精確地將電子元(yuán)器件(jiàn)從供料器中取出,並在PCB上粘貼。這一過程需(xū)要高度的精(jīng)確度和(hé)速度。

3. 回流焊接:PCB進(jìn)入回流焊爐,焊膏在高溫下熔化並(bìng)形成氣泡,以焊接電子元器件與PCB之間的電(diàn)連接。

4. 檢測(cè):通過視覺檢測和測試設備,對已貼(tiē)裝的電子元(yuán)器件進行檢查和測試,確保(bǎo)其質量和功能性。

SMT設備在現代電子製造中的(de)重要性

1. 提高生產效率:相比傳統(tǒng)的手(shǒu)工貼裝方式,SMT設備可以實現快速、準確、連續的自動化生(shēng)產,大大(dà)提高(gāo)了生產效率。

2. 優化產品質量:SMT設備可以精確地控製元器件的位置和焊接質(zhì)量,避免(miǎn)因人為操(cāo)作不當(dāng)導致(zhì)的錯誤,提高產品的一致性和可靠性。

3. 節約生產成本:自動化的SMT設備能夠減少人力資源的投入,降(jiàng)低生產成本,並且由於高精度控製,減少了零件損(sǔn)壞和浪費的可能性。

4. 適(shì)應多樣化需求:SMT設備具有靈活的配置和可編程性,能夠適應不同產品的生產需求,提供多樣化(huà)的生產解決方案。

SMT設備在現代電子製造行業(yè)中扮演著不可或缺的角色。通過提高生產效率(lǜ)、優化(huà)產品質量、節約成本和適應多樣性需求,它推動了電(diàn)子行業的(de)發展和進步。未來,隨著科技的不斷進步,晟典SMT設備將繼續演化和創新,為電子製造行(háng)業(yè)帶來更多的機遇和挑戰。

新聞中心 / 公司新聞 / 2023-07-10 08:29:05 -

SMT印刷機設備(bèi):高效精準的電子產品製造利器(qì)

SMT印刷(shuā)機設(shè)備是SMT設備(bèi)中的(de)核心組成部分之一,主要用(yòng)於將焊膏均(jun1)勻地塗抹在PCB(Printed Circuit Board,印刷電路板)上,為後續的(de)貼裝工藝做準(zhǔn)備。印刷機主要由框架、傳動係統、模板、刮刀(dāo)和控製係統等部件組成。

晟典SMT印刷機的工作流程

1. 準備:操作人員將PCB放置(zhì)在(zài)印刷機的工作台上,並將焊膏加載到供料係統中(zhōng)。

2. 對位:通過自動對位係(xì)統,印刷機會將PCB和模板進行精確(què)對位,確保焊膏(gāo)能夠準確地塗抹在指定位置。

3. 上抬:印刷機將模板上抬,使其刮刀不再接觸PCB表麵,以避免對已塗抹(mò)焊(hàn)膏的幹擾。

4. 下(xià)壓:印(yìn)刷機將模板(bǎn)下壓(yā)至PCB表麵(miàn),並通過刮刀將焊膏均勻地刮平。

5. 抬起:印刷完成後(hòu),印刷機將模板抬起,離開PCB表麵。

6. 檢測:通過檢測係統對印刷質量進行實時監(jiān)控,以確保焊膏的均勻(yún)性和精準度。

晟典SMT印刷機在電子產品製造中的重要性

1. 提(tí)高(gāo)生產效率:SMT印刷機能夠實現自動化生產,減少了人工操作時間和錯誤率(lǜ),提(tí)高了生產效率。

2. 優化產品質量:印刷(shuā)機具備高(gāo)精度的控製和檢(jiǎn)測係統,能夠(gòu)確保焊(hàn)膏的均(jun1)勻性和質量,避(bì)免因不良印刷導致的電子元器件焊接(jiē)問題,提高產(chǎn)品的一致性和可靠性。

3. 節約資源成本:自動化的SMT印刷(shuā)機能夠減少人(rén)力投入,節省勞動力成本,並(bìng)且通過精準控製的焊膏使用,減少了材料浪費。

4. 適應多樣化需求:印刷機具備靈活的參數設置和自動對位功能,能夠適應不同尺寸和(hé)複雜度的(de)PCB,提供多樣化的生產解決方案。

SMT印刷機作為電子產品製造中的關鍵設備,以其高效、精準和可靠的特點,推動了電子行業的發展和(hé)進步。通過提高生產效率、優化(huà)產品質(zhì)量、節約資源成本和適應多樣(yàng)化需求,SMT印刷機在實現電子產品高質量、大規模生產方麵(miàn)發揮著重要作用。未(wèi)來,隨著科技的不斷進步,晟(shèng)典SMT印刷機將繼續創新(xīn)和演化,為電子製造業帶來更多的機遇和挑戰。

新聞中心 / 公司新聞 / 2023-07-10 08:31:46

-

SMT設備翻板機的優點和(hé)工作原(yuán)理(lǐ)

在SMT生產線中,晟典(diǎn)SMT翻板機主要(yào)用於將PCB(Printed Circuit Board)從一個方向翻轉到另一個方向,以便進行後續的工藝處理。具體(tǐ)來說,SMT翻板機通過機械臂或其他機械(xiè)結構,將PCB安全地取出並翻轉,然後精確地放(fàng)回到下一個工藝位(wèi)置。

SMT翻板機的工作原理是這樣的(de):首(shǒu)先,機械臂或其他機械結構會將PCB從(cóng)當前(qián)位置抓取起來,然後輕(qīng)輕地翻轉到指定的方向。接著(zhe),機器會準確地(dì)將PCB放置到下一個工藝位置,以便進行後續的(de)組裝、焊(hàn)接或其他處理。

晟典SMT翻板機具有許(xǔ)多(duō)優點和特點,包(bāo)括:

1. 高效率(lǜ):SMT翻板機可以快速、準(zhǔn)確地完成PCB的翻轉,提高了生(shēng)產效率(lǜ)。

2. 精(jīng)度高:機器通過先進的控製係統和傳感(gǎn)器,能夠實現對PCB的精確定(dìng)位和翻轉,確保沒有損壞或誤位(wèi)。

3. 多功能性:SMT翻板機適用於各(gè)種(zhǒng)尺寸(cùn)和形狀的PCB,可以滿足不同的生產(chǎn)需求。

4. 自動化程度高:SMT翻(fān)板(bǎn)機可以與其(qí)他設備進行連(lián)接(jiē),實現自動化生產(chǎn)線操作,減少了人力成本和人為失誤的可能性。

5. 安全可靠:SMT翻板機采用安全防護裝置和可靠的機械(xiè)結構,保證了工作的安全(quán)性和可靠性。

總之,SMT翻板機(jī)在SMT生產過程中起到了關鍵的作用,它(tā)的高效率、高精度和高可靠性,為電子產品的生產提供了重要保障。隨著(zhe)技(jì)術的不斷進步,相信SMT翻板機將會(huì)進一步智能化和自動化,為電子行業帶來更多便(biàn)利和效益。

新聞中心(xīn) / 公(gōng)司新聞 / 2023-07-10 08:41:58

-

SMT上板機 PCB下(xià)板機的工作原理(lǐ)和區別

上板機主(zhǔ)要用於將元器件精確地貼裝(zhuāng)在PCB板上(shàng),它通常由幾個主要部(bù)分組成:傳送帶、自(zì)動(dòng)對位係統、貼裝(zhuāng)頭和(hé)控製係統。首先,元器件會通過傳送帶被運送到上板機的工作區域。在這裏,自動對位係統會根據預先設定的位置信息將元器件準確地定位在(zài)PCB板上的相應位置。貼裝頭隨後會(huì)將元器件以極高的精度放置在目標位置上。最後,控製係(xì)統(tǒng)對整個過程(chéng)進行監(jiān)控和控(kòng)製,確保(bǎo)貼裝的準確性和穩定性。

而(ér)下(xià)板機則是將已經完成的電路板從SMT生產線上取下的設備。通常下板機也由幾個主要部(bù)分組成:傳送帶、檢測係統和卸載機械手臂。首先,完成的電路板會通(tōng)過傳送帶從上板機(jī)方向運送至下板機工作區域。在這裏,檢測係統會對電路板(bǎn)進行質量檢查,包括(kuò)檢查元器件的位置是否準確、焊接是否牢(láo)固等。通過這一步驟(zhòu),可以確保貼裝的質(zhì)量符合要求。卸載機械手臂會將檢查合格的電(diàn)路板從傳送帶上取下,並(bìng)將其安全地放置在指定位置或送往(wǎng)下一個生產環(huán)節。

SMT上板機和下板機的(de)工(gōng)作原理基於自動(dòng)化控製和精密定(dìng)位技術,大大提高了電子設備製造的效率和準確性。它(tā)們在現代工(gōng)廠中(zhōng)扮演著至(zhì)關重要的角色,將元器件精(jīng)確地貼裝在PCB板上,確保了產品的質量和可靠(kào)性。

當然(rán),為了確保整個SMT生產線(xiàn)的順暢運行(háng),還需要配備其他輔助(zhù)設備,如清洗(xǐ)機、熱(rè)爐(lú)等,以完(wán)成(chéng)後續的工藝步驟,最終得(dé)到高品質的電子產品。

希望以上對於SMT上板機和下板機的介紹能對您有所幫助。如(rú)果您對其他相關問(wèn)題還有疑問,歡(huān)迎隨時提問。

新(xīn)聞中心 / 公司(sī)新聞 / 2023-07-10 08:46:41

QQ客(kè)服

QQ客(kè)服